博士論文 SiCp增強Mg-6Zn-3Al-0.5Ca復合材料的組織與力學性能研究

摘 要

顆粒增強鎂基復合材料(PRMC)兼具鎂合金的輕質、高比強度、比剛度和增強體的高強度、高硬度及高耐磨等優勢,在航空航天、交通運輸和 3C 等領域具有廣闊的應用前景。目前關于 Mg-Al 基復合材料的研究較多,但在實際應用中,PRMCs 的服役環境具有多樣性,單一的基體無法滿足所有的使用工況。Mg-Zn 系合金相較于其他無稀土鎂合金具有良好的綜合力學性能和時效強化性能,以其為基體制備復合材料,可充分發揮 Mg-Zn 合金基體的特性,并有望制備出性能優異的鎂基復合材料。這不僅具有一定的學術價值,而且對于后續高性能 PRMCs 的開發具有指導意義。本文以具有良好綜合力學性能的 Mg-6Zn-3Al-0.5Ca 合金為基體,SiCp 為增強體,采用半固態攪拌鑄造法制備出顆粒均勻分布的鎂基復合材料,研究鑄態復合材料的組織及力學性能的演變機制。為提高復合材料致密度,細化組織,對復合材料進行熱擠壓處理。然后探索微米 SiCp(μm-SiCp,8μm)和微納雙尺寸 SiCp(8μm,60nm)的加入對擠壓態復合材料的組織演化和室溫力學性能的影響,并討論復合材料的室溫強化機制。最后針對不同溫度、應變速率下復合材料的組織演變規律進行研究,結合同步輻射原位三維成像技術將復合材料的高溫拉伸過程進行可視化,分析裂紋萌生擴展機制。具體研究內容與主要結果如下:(1) 首先,研究了 Al 元素含量對鑄態 10wt%8μm-SiCp/Mg-6Zn-0.5Ca-xAl(x=0,1,3 和 5,wt%)復合材料的組織和力學性能的影響。實驗結果顯示,Al 元素的加入可有效擴大合金熔體的半固態區間,并改善熔體流動性及表面張力,促進了 SiCp 與熔體的潤濕。Al 含量為 3wt%時,鑄態復合材料中 SiCp 分布最為均勻,孔隙率最低,力學性能最佳,其屈服強度(YS)、抗拉強度(UTS)和延伸率(EL)分別為 100MPa、188MPa 和4.5%。熱擠壓后,合金中未溶的第二相和復合材料中的 SiCp 團聚被打破并沿擠壓方向(ED)呈線性分布。由于 μm-SiCp 強烈的顆粒刺激形核效應,復合材料內部動態再結晶程度顯著增加,同時促進了納米相的析出和尺寸的細化,復合材料的平均晶粒尺寸降低至 1.2μm。室溫拉伸結果表明,擠壓態 10wt% 8μm-SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的YS 和 UTS 分別為 300MPa 和 340MPa,顯著高于基體合金 Mg-6Zn-3Al-0.5Ca 的 158MPa和 320MPa。定量計算表明,細晶強化對復合材料強度提升貢獻最大,其次是位錯強化、Orowan 強化和載荷傳遞強化。(2) 其次,研究了擠壓態 10wt% 8μm-SiCp/Mg-6Zn-3Al-0.5Ca(M10)復合材料的高溫力學行為,研究結果表明:M10 復合材料的峰值應力隨著變形溫度的降低或應變速率的增加而升高,這與高溫變形過程中材料內部加工硬化和動態軟化機制之間的競爭有關。相同應變速率下,變形溫度的提高,復合材料內動態再結晶程度增加,滑移系開動的數量隨之增加,變形能力提升;相同溫度下,應變速率的增加,材料內部應變積累增加,動態再結晶程度增加。同步輻射原位三維成像觀察 M10 復合材料的高溫變形過程發現,150°C下時微裂紋多依附于 SiCp 萌生,并率先沿 SiCp 的表面擴展,微裂紋的空間分布整體沿加載方向呈線性分布。應變增加裂紋橫向粗化,相互連接導致試樣斷裂失效。變形溫度升高,有利于緩解局部應力集中,延緩了裂紋的萌生,裂紋集中分布于頸縮區域,并且徑向合并趨勢十分明顯,應變增加裂紋橫向擴展形成主裂紋,與其他微裂紋連接導致試樣失效。(3) 最后,為進一步提升復合材料的室溫強度,優化其高溫性能,采用納米 SiCp(n-SiCp)適當取代 M10 復合材料中的 μm-SiCp,制備了微納雙尺寸 SiCp(9wt% 8μm+1wt%60nm)/Mg-6Zn-3Al-0.5Ca(M9N1)復合材料,對其微觀組織和室溫力學性能研究發現:n-SiCp 的引入進一步提高了動態再結晶(DRX)程度,并促進了納米相的析出,相較于M10 復合材料,納米析出相含量進一步增加,尺寸進一步降低。由于 n-SiCp 和納米析出相對晶界的阻礙作用,M9N1 復合材料的平均晶粒尺寸降低至 0.9μm。M9N1 復合材料的 YS 和 UTS 進一步提高至 322MPa 和 360MPa。在高溫下,M9N1 復合材料的峰值應力變化趨勢與 M10 復合材料相同,隨著變形溫度的降低或應變速率的增加而增加。變形溫度的降低或應變速率增加時,由于 n-SiCp 的存在,導致復合材料內部應變積累加劇,促進了連續動態再結晶的發生,動態再結晶程度反而增加,但開動的滑移系數量明顯減少,材料延伸率降低。同步輻射原位三維成像結果分析顯示,M9N1 復合材料中微裂紋多由原始微孔洞擴展而來。n-SiCp 的加入改變了裂紋的擴展方式:在 150°C時,n-SiCp 可顯著阻礙微裂紋沿 μm-SiCp 的表面擴展,促使微裂紋沿徑向擴展。而變形溫度的升高加劇了原始微孔洞的擴展與合并,并在不同區域形成多個主裂紋,而后主裂紋之間的次生裂紋以臺階的形式相連接,導致樣品斷裂。

ABSTRACTP

article reinforced Mg-based composites(PRMCs) who integrate the light weight, highspecific strength and stiffness of magnesium alloys with the high strength, high hardness andwear resistance of reinforcements exhbit broad application prospects in aerospace,transportation and 3C fields. In present, there are many reports on Mg-Al matrix composites.The service environment of PRMCs is various in practical applications, the single matrix cannot meet all the operating conditions. The Mg-Zn alloys have better comprehensive mechanicalproperties and age hardening performance than other rare-earth free magnesium alloys. It cannot only fully utilize advantage of Mg-Zn alloy matrix, but also prepare high-performance Mgmatrix composites if the Mg-Zn alloys are used as the matrix material of composites.In this dissertation, the Mg-6Zn-3Al-0.5Ca alloy with good comprehensive mechanicalproperties and SiCp are used as matrix alloy and reinforcement, respectively. The Mg-basedcomposites with uniform distribution of SiCp are prepared by the semisolid stirring castingmethod. And the evolution mechanism of microstructure and mechanical property of as-castcomposites is investigated. The hot extrusion is conducted for composites to improvecompactness and refine grain size of composites. Subsequently, the effect of micro SiCp (μm-SiCp) and double size SiCp (8μm and 60nm) on the microstructure evolution and room-tenperature mechainical property of as-extruded composites is explored. And the room-temperature strengthening mechanism of the composites is discussed. Finally, themicrostructure evolution of composites under different deformation temperature and strain rateis studied. In addition, the tension process of composites under elevated temperature isvisualized combined with in situ snchrotron radiation 3D imaging technique. The initiation andpropagation mechanism of micro-cracks is discussed. The specific research contents and mainresults are as follows:

目錄

摘要

ABSTRACT

主要符號表

1 緒論

2 實驗方法

3 μm-SiC_p/Mg-6Zn-0.5Ca-x Al 復合材料的組織及室溫性能

4 μm-SiC_p/Mg-6Zn-3Al-0.5Ca 復合材料的高溫變形行為

5 微納雙尺寸 SiC_p/Mg-6Zn-3Al-0.5Ca 復合材料的組織及高溫力學行為

6 結論與展望

參考文獻

1 緒論

1.1 研究背景及意義近年來,我國經濟水平不斷提高,人民的生活水平隨之增加的同時,能源問題和環境問題日趨嚴重[1]。而我國石油資源貧乏,大量依賴進口,其中石油資源中的 70%均消耗在交通領域。隨著能源消耗的日益嚴重及國際局勢的日趨緊張,依托于我國強大的電力系統,國家戰略性的提出新能源的發展戰略,即采用節能的電動汽車逐漸取代傳統的燃油車。汽車的減重可進一步降低能源消耗。從材料領域來看,節約能源最有效的舉措之一就是采用輕質的材料部分替代現有的鋼鐵等高密度材料。因此,具有密度低、比強度及比剛度高的鎂及其合金在航空航天、交通運輸,尤其是目前的新能源汽車領域具有廣闊的應用前景[2-5]。目前,鎂合金已用于工業產品的大規模制造,如汽車方向盤、高鐵行李架、汽車輪轂以及筆記本外殼等受力不大的部件。而在汽車關鍵零部件中,如變速箱、發動機中一些傳統機構中的部件往往需要承受一定的熱循環和應力循環,主流材質仍然是采用鋁合金或者鋼鐵,而且這類部件在汽車整體質量中占比往往較大。因此,若能開發出力學性能優異,且耐高溫的鎂合金有望進一步降低車身整體質量,提高能源利用率。但鎂合金的整體力學性能偏低,仍然是限制其在工業領域大規模應用的重要因素之一[6, 7]。傳統的提高合金性能的方法主要有:合金化法[8],加工變形[9],熱處理[10]等。向特定的鎂合金體系中加入某些元素(如 Sn 和稀土元素),配合適當的加工變形和熱處理,不僅可細化合金晶粒,弱化合金織構,還可大大提高合金的室溫和高溫力學性能。如向 Mg-Zn 合金中加入 Ca 元素,不僅可細化合金晶粒,還可弱化合金織構,提高合金強度和韌性[11]。但是傳統的方法對合金性能提升十分有限。陶瓷顆粒(如 SiC[12],TiB2[13],TiC[14]和 AlN[15]等)具有高熔點、高彈性模量等優點,將其加入到鎂合金中可制備出兼具低密度以及高強度、高彈性模量的鎂基復合材料(Particle Reinforced Mg-based Composites,PRMCs),并大大拓寬鎂基材料的應用領域,例如,在航空、國防等重點領域,鎂基復合材料展現出重要的應用前景。目前已有較多關于 PRMCs 的報道[16-22]。顆粒的添加對復合材料的影響主要體現在以下幾個方面:(i)在鑄態復合材料中,顆粒的添加可有效地破碎合金中第二相的網狀分布,并使第二相以碎小的塊狀依附于顆粒形核[23];(ii)加入顆粒后,由于顆粒(尤其是陶瓷顆粒,如 SiC)與基體之間熱導率明顯不同,在凝固過程中顆粒往往會被固液界面推移,導致顆粒在固液界面前端富集,增加元素擴散難度,從而加劇成分過冷,細化晶粒[24];(iii)在熱變形過程中,顆粒的存在會增強顆粒刺激形核機制,從而促進動態再結晶,細化晶粒[25];(iv)增強顆粒加入后,由于顆粒與基體之間的熱導率差異,凝固或熱變形冷卻后會在顆粒周圍形成大量的位錯,提高位錯密度[26]。另外,變形時加入的顆粒會破壞復合材料內部應力場的連續性,進而引起載荷傳遞效應,提高復合材料的力學性能[27];(V)顆粒的引入會使得材料內部的不協調變形增加,從而引入大量位錯,促進元素擴散,增加析出相數量,進一步增強 Orowan 強化效應[28]。顆粒的加入雖可顯著提高材料的強度,但引入的顆粒過量時復合材料的延伸率往往呈斷崖式下降[29]。鎂基復合材料的制備方法主要有固相法(如粉末冶金)和液相法(如攪拌鑄造法)。相比之下,攪拌鑄造法的成本更低,并具有大規模生產的潛力而成為研究者制備鎂基復合材料的首選方法[30]。但是,目前關于攪拌鑄造法制備鎂基復合材料的報道主要集中于Mg-Al 基復合材料,這主要是由于 Mg-Al 系合金良好的鑄造性能,如較大的半固態區間、良好的抗氧化性以及良好的流動性等[31-33]。在實際應用中,材料的服役環境往往是復雜的,而單一 Mg-Al 基復合材料無法滿足全部工況的應用,因此,開發新型高性能鎂基復合材料是十分必要的。Mg-Zn 系合金具有更好的時效強化效應和良好的綜合力學性能,若配和適當的其他元素,如 Ca,Sn 和 Gd 等,可生成具有高熔點的長周期堆垛有序相(Long-Period Stacking Order phases, LPSO)或 I 相,或 Mg2Sn 及 Mg2Ca 相,可以大大擴寬材料的服役溫度范圍。向 Mg-Zn 系合金中添加增強顆粒后可進一步制備出性能優異的 Mg-Zn 基復合材料。目前雖有一些關于 Mg-Zn 基復合材料的報道[34-37],但多集中于 Mg-Zn 基復合材料的組織及室溫性能,關于 Mg-Zn 基復合材料高溫力學性能的研究則十分有限,尤其是 Mg-Zn 基復合材料在載荷-高溫復雜使役環境下裂紋萌生擴展行為的研究幾乎為空白。因此,對其進行針對性的研究具有十分重要的學術和工程意義。本學位論文研究中,為提高熔體抗氧化性,擬向 Mg-6Zn 合金加入 0.5wt%Ca 元素,為降低合金的熱裂敏感性,增加熔體的糊狀區寬度[38],向其中加入適量的 Al 元素,研究適量的 Al 元素加入對鑄態復合材料組織及性能的影響規律。采用熱擠壓工藝進一步優化顆粒的分布,改善組織,研究顆粒的加入對材料的組織、室溫性能和高溫性能的影響規律。進一步地,采用同步輻射原位三維成像技術對復合材料的高溫變形過程進行原位研究,揭示高溫-載荷環境下復合材料的變形、裂紋萌生與擴展行為。這對于進一步理解鎂基復合材料的組織和力學行為演變以及后續高性能鎂基復合材料的開發具有十分重要的指導意義。

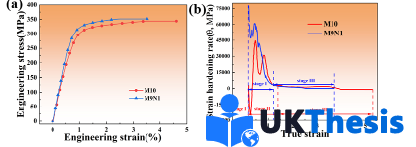

M9N1 及 M10 復合材料的力學性能曲線:(a)工程應力應變曲線,(b)加工硬化率曲線Fig. 5.8 The mechanical property curves of M9N1 and M10 composites: (a) engineering stress-straincurves, (b) work hardening rate curves

1.2 鎂基復合材料研究現狀1.2.1 鎂基復合材料的種類在鎂基復合材料中,按照增強相的長徑比進行劃分,可將其分為不連續增強體(如陶瓷顆粒,氧化物顆粒等)[39]、半連續增強體(如碳纖維,晶須等)[40, 41]和連續增強體(如纖維)[42, 43],如圖 1.1 為不同類型增強體的示意圖[44]。其中連續和半連續增強體增強的鎂基復合材料具有較好的力學性能,但是通常采用壓力浸滲法制備,過程往往較為復雜,一般包括增強體預制體的制備和合金漿料的制備。另外為了避免雜質的影響,制備過程往往需要在真空下進行[43],這就使得制得的復合材料的成本大大增加,并且尺寸受到限制。另外,在后續變形過程中,如熱擠壓變形,連續增強體可能發生斷裂,并沿擠壓方向發生定向排列,導致復合材料的性能具有較強的擇優取向。相較而言,顆粒增強體增強的鎂基復合材料制備工藝相對簡單,成本低,且性能具有各向同性等優勢,而成為鎂基復合材料領域的研究熱點。

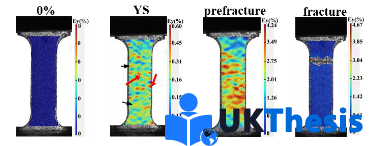

M9N1 復合材料變形過程中宏觀應變分布

1.2.2 顆粒增強鎂基復合材料的研究概況目前關于 PRMCs 研究較多,根據增強顆粒的種類劃分可以分為金屬顆粒(一般為在基體內固溶度很低或幾乎不固溶的金屬或合金,如 Cu、Ti、TC4 顆粒和高熵合金顆粒等)和陶瓷顆粒(如 SiCp、Al2O3、TiB2、AlN 和 TiCp 等)。Fan 等人[45]采用超聲輔助攪拌鑄造法成功制備了 Tip/Mg-6Zn-0.5Ca 復合材料,并對其性能開展了研究,結果如圖 1.2 所示,其中 A280 表示在 280°C擠壓后的 Mg-6Zn-0.5Ca合金,C200、C240 和 C280 分別表示在 200°C、240°C和 280°C擠壓后的 Tip/Mg-6Zn-0.5Ca復合材料。Tip 在擠壓變形過程中被顯著拉長,擠壓溫度降低,Tip 的長徑比增加。Tip 的加入促進了動態再結晶,并破碎了長條狀的 Ca2Mg6Zn3 相,細化了 MgZn2 相,這種對第二相的細化效果在較低的擠壓溫度下更加明顯。由于細晶強化、納米析出相的 Orowan強化和 Tip 的載荷傳遞效應使得材料的強度大大增加。另外,Tip 在拉伸過程中可隨基體變形,這使得復合材料在變形前期擁有高的加工硬化率。Ye 等人[46]采用粉末冶金法制備了 μm-Tip/AZ31 復合材料,并對其組織及力學性能進行了研究,結果表明,Tip 與基體之間存在界面反應,在 Tip 表面發現了 TiAl 相,TiAl 相和基體之間存在著納米尺寸的MgO 層。Tip 含量為 9wt%時復合材料擁有最佳的強度塑性匹配(YS:264MPa,UTS:294MPa,EL:8%),導致其性能優異的主要原因為:(1)Tip 加入導致細晶強化;(2)Tip 與基體之間良好的界面結合;(3)Tip 的加入導致織構的弱化;(4)變形時 Tip 可隨基體發生協調變形。另外,Sankaranarayanan 等人[28, 47]采用熔化沉積制備了 Tip、Cup 和 Tip+Cup 增強純鎂復合材料,并對其組織及力學性能進行研究,結果發現,金屬顆粒的加入使得基體的晶粒尺寸明顯細化。Mg-Tip 和 Mg-Cup 復合材料的力學性能受增強顆粒的固有性質及顆粒與基體的界面反應影響較大。Tip 和 Cup 的混合加入顯著提高材料的強度。

Deng[50]等采用攪拌鑄造法制備了微米+亞微米級 SiCp 增強 AZ91 鎂基復合材料,并對比了不同尺寸顆粒增強復合材料的力學性能。結果表明,微米級 SiCp 增強的復合材料較 AZ91 合金其強度提高幅度顯著,但是塑性明顯下降,其強度提高的主要原因在于 SiCp加入引起的細晶作用。而雙尺寸顆粒增強鎂基復合材料的強度和延伸率相較于單尺寸顆粒強化復合材料均有大幅提升,主要原因在于微米級顆粒的細晶作用和亞微米級顆粒對位錯的釘扎作用。Nie 等[51]利用超聲輔助攪拌鑄造法制備了納米 SiCp(NN-SiCp)增強AZ91 復合材料,并對其組織及性能進行了研究。結果發現,鑄態合金在加入 NN-SiCp后顯微組織由鑄態中的不規則塊狀轉變為板條狀。由于 NN-SiCp 的加入產生的 Orowan強化效應,復合材料的強度和延伸率均得到極大提高。Shen 等[52]對納米及 SuM-SiCp(SuM:亞微米)強化 AZ31B 復合材料的拉伸斷裂機制進行了對比。兩種不同尺寸顆粒的加入使得變形過程中 SiCp 與基體之間積累了大量的位錯(如圖 1.3(a-e)所示,其中 N-1+0.5-4 表示 NN-SiCp 含量為 1vol. %,0.5μm 的 SiCp 含量為 4vol. %增強的 AZ31復合材料)。高密度位錯區域的形成是導致其強度提高的主要因素。SuM-SiCp 與基體之間在變形過程中產生了微裂紋,而 NN-SiCp 與基體之間結合良好(如圖 1.3(f)所示)。Zhu 等[53]采用攪拌鑄造法成功制備出了雙納米級 SiCp+TiCp(n-SiCp+TiCp)增強 AZ91 復合材料。結果表明,復合材料的強度和延伸率較 AZ91 合金均有大幅提升,主要原因在于擠壓過程中納米級顆粒及動態析出的納米級 Mg-Al 相對動態再結晶晶粒生長的阻礙作用,使得復合材料具有超細的晶粒尺寸,且在變形過程中,納米相產生的 Orowan 強化效果賦予了復合材料超高的強度、延伸率及加工硬化率。綜上,顆粒的加入可顯著影響復合材料的組織,并增強其力學性能,對組織的影響集中于兩方面,一是顆粒(尤其是金屬顆粒)與基體之間可能會發生界面反應,引起復合材料相組成的變化[54, 55];二是顆粒在變形時會阻礙位錯運動,進而在顆粒周圍積累較大的應變,促進動態再結晶(Dynamic recrystallization, DRX),細化晶粒[56, 57]。顆粒對復合材料力學性能的強化主要是由于顆粒對組織的細化,顆粒引起的載荷傳遞效應,以及顆粒在變形時引入大量位錯,促進了大量析出相的生成,引起 Orowan 強化[58, 59]。

1.2.3 顆粒增強鎂基復合材料的制備工藝目前已有較多的方法制備 PRMCs,按照基體的狀態進行分類,可分為固相法、液相法和半固相法。(1)固相法固相法主要包括粉末冶金法和攪拌摩擦法。粉末冶金法可有效克服基體與顆粒之間潤濕性差的問題,在保證顆粒均勻分布的同時還可制備出致密度較高的復合材料[60],因此目前該方法是制備復合材料的最常用的方法。其主要流程是采用球磨工藝對粉末進行混合,然后在一定壓力下進行冷壓成形,之后在高溫下燒結后即可得到組織均勻的復合材料。其流程圖如圖 1.4 所示。為進一步改善顆粒分布,增加復合材料的致密度,往往需對得到的復合材料進行熱變形,如熱擠壓,熱軋等[61]。而攪拌摩擦法的原理與攪拌摩擦焊相同,制備材料時首先對母材預制型槽,將粉末均勻放置于型槽內部,采用熔點較高的攪拌頭快速攪拌,依靠與母材之間的摩擦熱將母材快速熔化,使顆粒在基體中均勻分布。目前已有眾多學者采用粉末冶金法和攪拌摩擦法成功制備了鎂基復合材料,并對其組織和性能開展了研究。如 Penther 等人[62]采用粉末冶金法制備了 n-SiCp 增強純鎂基體通過合理的優化工藝,粉末冶金法和攪拌摩擦法均可制備出顆粒分布均勻的復合材料。另外,由于粉末冶金法制備復合材料時溫度往往低于合金熔點,因此可有效避免或減少顆粒與基體之間界面反應。此外,粉末冶金法幾乎可忽略增強體與基體之間的潤濕性問題,故可制備高含量增強體的復合材料。但是該方法的缺點也十分明顯,首先是該法的制備流程和設備復雜,復合材料的制備成本高昂;其次是該方法不適合大批量生產;另外,由于需要對粉末進行混合,金屬粉末在球磨時為避免氧化往往需要在惰性氣體中進行,對于鎂和鋁等易燃的金屬粉末,該方法存在較大的安全風險。而攪拌摩擦法相對于粉末冶金法可制備的復合材料尺寸更為有限,因此更多地用于制備涂層材料[67-69]。(2)液相法液相法主要包括壓力浸滲法[70]、攪拌鑄造法[71]和噴射成形法[72]。壓力浸滲法制備復合材料之前,先將預制的增強體塊放入預制的模具中,在一定壓力和溫度下,將液態的鎂熔體壓入至預制的增強體塊中,整個過程一般是在真空環境下進行。壓力浸滲往往是在高壓的環境下進行,因此可顯著降低氣孔、夾渣等缺陷,制備的復合材料密度較高。另外,該法可直接制備出近凈成型的復合材料。Cevik 等人[73]采用壓力浸滲法制備了 TiB2和石墨復合增強的 AZ91 復合材料,并對其耐磨性進行研究,結果顯示,隨著石墨含量的增加,復合材料的孔隙率上升,石墨含量為 0.25vol. %時,復合材料的壓縮強度和硬度達到最大,分別為 415MPa 和 140.6HB,同時復合材料擁有最好的耐磨性。Guan 等人[74]采用壓力浸滲法制備了 SiC/AZ91 復合材料,并對其組織、力學性能和耐磨性進行了研究。壓力浸滲法的原理圖如圖 1.5(a)所示。結果表明,壓力浸滲法制備的復合材料中 SiCp 分布均勻,顆粒與基體之間未發生界面反應(如圖 1.5(b)和(c))。由于 SiCp與基體之間導熱系數的差異,導致復合材料中形成大量熱配位錯,促進了析出相的形成。相比于 AZ91 合金,復合材料的硬度、壓縮強度以及耐磨性均顯著提升。

6 結論與展望

6.1 結論

本文以 Mg-6Zn-0.5Ca 合金為基體,采用半固態攪拌鑄造法制備了 10wt% SiCp/Mg-6Zn-0.5Ca 復合材料。研究了 Al 元素的加入對鑄態復合材料組織、SiCp 的分布和力學性能的影響規律。后續對復合材料進行擠壓變形以進一步優化其組織,并對擠壓態微米SiCp(平均直徑 8μm),微納雙尺寸 SiCp(9wt% 8μm +1wt% 60nm)/Mg-6Zn-3Al-0.5Ca復合材料的室溫和高溫性能進行研究,分析了復合材料的室溫強化機制,結合原位同步輻射成像技術對 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的高溫拉伸過程進行了三維可視化,分析了溫度、微米 SiCp 以及微納雙尺寸 SiCp 的引入對復合材料裂紋萌生及擴展過程影響。具體結論如下:(1) SiCp/Mg-6Zn-0.5Ca 復合材料主要由 α-Mg,Ca2Mg6Zn3 和 MgZn2 相組成。Al元素加入后,生成了 Ca2(Mg,Al)6Zn3 和 Mg32(Al,Zn)49 相。SiCp 為第二相提供了形核核心,打破了第二相的網狀分布,使其以碎小的塊狀形式依附于 SiCp 分布。SiCp 與基體之間未發生界面反應。Al 含量為 3wt%時 SiCp 分布最均勻,微孔洞含量及單個微孔洞體積均為最小,此時鑄態復合材料的力學性能達到最佳,屈服強度、抗拉強度和延伸率分別為 100MPa、188MPa 和 4.4%。(2) 擠壓后,基體合金及微米 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的組織均為動態再結晶區域和未再結晶區域組成的雙峰晶粒組織。μm-SiCp 的加入增強了顆粒刺激形核機制,促進了動態再結晶,導致未再結晶區域面積分數降低。合金和復合材料中網狀分布的第二相及 SiCp 團聚被打破,沿擠壓方向呈線性分布。第二相的面積分數增加,平均尺寸相較于合金有所降低。復合材料的平均晶粒尺寸由基體合金的 7.3μm 被細化至1.2μm。織構類型基本不變,由于動態再結晶程度的增加織構強度顯著降低。復合材料的屈服強度和抗拉強度分別為 300MPa 和 340MPa,遠高于 Mg-6Zn-3Al-0.5Ca 合金的158MPa 和 320MPa。計算表明細晶強化對復合材料的強度貢獻最大,其次是位錯強化、Orowan 強化和載荷傳遞強化。(3) 高溫條件下,10wt% 8μm SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的峰值應力隨變形溫度的降低或應變速率的增加而增大。應變速率相同(0.001s-1),變形溫度增加(150°C增至 200°C),復合材料中動態再結晶面積分數由 24.82%增加至 67.96%,滑移系的開動數量增加。變形溫度相同(150°C),應變速率增加(0.0001s-1 增至 0.001s-1)使得復合材料內部應力集中加劇,促進了動態再結晶過程。復合材料的主要變形機制均為柱面<a>和錐面<c+a>滑移系開動。不同溫度下復合材料中裂紋均以顆粒界面脫粘的方式萌生。150°C時,裂紋率先沿顆粒界面擴展,然后徑向合并,導致試樣斷裂;250°C時裂紋沿顆粒表面擴展的趨勢減弱,沿徑向合并趨勢顯著增加。(4) n-SiCp 的加入極大地增強了復合材料內部的顆粒刺激形核效應,使得微納雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的動態再結晶的程度進一步增加,平均晶粒尺寸進一步細化。n-SiCp 的加入并不影響材料的相種類,但納米析出相的體積分數相較于單尺寸微米 SiCp 增強的復合材料顯著提高,平均尺寸細化顯著細化至 0.082μm。復合材料的室溫強度進一步提升,屈服強度和抗拉強度分別為 322MPa 和 360MPa。高溫下,微納雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的峰值應力隨變形溫度的降低或應變速率的增加而增加。應變速率不變(0.001s-1),變形溫度增加(150°C增至 200°C),動態再結晶區域的面積分數基本不變,變形機制由柱面<a>滑移系和錐面<c+a>滑移系開動向多相滑移系開動轉變。150°C時,應變速率增加(0.0001s-1 至 0.01s-1),復合材料的動態再結晶程度由 25.40%增加至 33.43%,變形機制由基面<a>和錐面<c+a>滑移系開動向柱面<a>滑移系開動轉變。(5) 在不同變形溫度下,微納雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的裂紋萌生和擴展機制略有不同。150°C時復合材料中的原始微孔洞在載荷的作用下擴展長大,形成主裂紋,同時在其他區域形成大量分布均勻的微裂紋,主裂紋在后續變形中會率先擴展至最近的表面,然后沿徑向快速擴展貫穿整個試樣導致材料斷裂;溫度增加至 250°C時,顯著促進了裂紋的擴展,局部區域微裂紋之間的合并趨勢加劇,在不同區域形成主裂紋,主裂紋之間并以臺階狀的形式相連,導致復合材料斷裂。n-SiCp 的引入使得復合材料中裂紋的萌生機制由微米顆粒的界面脫粘轉變為原始微孔洞的擴展。另外,在 150°C時,微納雙尺寸顆粒增強的復合材料中裂紋傾向于沿徑向合并。基體隨溫度的增加而發生軟化,促進了原始微孔洞的擴展以及后續微裂紋之間的合并,導致多個主裂紋的形成。

6.2 創新點

(1)提出了 Al 元素的熔體改性方案,并揭示了 Al 元素在微米 SiCp/Mg-6Zn-0.5Ca復合材料中的作用機理及復合材料的強化機制,即 Al 元素可增加熔體的半固態區間,改善熔體與顆粒的潤濕性,促進 SiCp 均勻分布。微米 SiCp 可促進動態再結晶,細化晶粒,并在變形時起載荷傳遞作用,提高材料強度。(2)基于多尺度粒子強化思想,采用微納雙尺寸顆粒預混合方法,設計并制備了顆粒分布均勻的雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料,揭示了雙尺寸顆粒的作用機制,即雙尺寸顆粒的引入可充分發揮微米顆粒的刺激形核效應以及納米顆粒對晶界的釘扎作用,從而增強細晶強化和 Orowan 強化效應,提高材料性能。(3)采用同步輻射原位三維成像技術針對鎂基復合材料的高溫拉伸過程進行研究,揭示了微米、微納雙尺寸及溫度變化對復合材料高溫變形過程中的裂紋萌生及擴展機制的影響規律,即微裂紋以顆粒界面脫粘的方式形核,然后沿顆粒表面擴展,隨后徑向粗化,導致樣品斷裂;納米顆粒阻礙了微裂紋沿顆粒表面擴展,促使其徑向擴展;微米顆粒增強的復合材料中,溫度升高延緩了微裂紋的萌生,促進裂紋徑向擴展;納米顆粒加入后,溫度升高加劇了原始微孔洞的擴展,導致多個區域形成主裂紋,主裂紋之間以臺階狀形式相連,致使材料斷裂。

6.3 展望

本文研究了微米及微納雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料鑄態組織和性能、擠壓態組織及室溫力學性能,并分析了復合材料的強化機制。研究了復合材料在高溫、載荷負載服役環境下的力學行為,建立了相關的本構方程,分析討論了變形過程中組織演化,并采用同步輻射原位成像技術可視化了復合材料在高溫變形過程中的裂紋萌生擴展過程。但本研究方向仍然存在一些不足,后續可針對這些不足繼續進行深入研究,具體如下:(1) SiCp 的引入雖可大大增加材料的強度,但是往往導致材料延伸率成斷崖式下降,如本文制備的雙尺寸 SiCp/Mg-6Zn-3Al-0.5Ca 復合材料的強度可達 340MPa,但延伸率僅為 3.3%,限制其工程應用。受限于 SiCp 與基體間的巨大物理性質差異,變形時微裂紋多產生于 SiCp 與基體間的界面處。因此,可采用與鎂基體物理性質相差不大的金屬顆粒作為增強體,但金屬顆粒的增強效果相比于陶瓷顆粒差,以金屬顆粒為主要增強相,配之以適量的陶瓷顆粒有望制備出性能優異的鎂基復合材料,而目前雖有關于這方面的研究,但并不完善和系統,尤其是高溫力學性能方面的報道幾乎為空白。(2) 關于鎂基復合材料同步輻射研究方面,本文雖進行了相關研究,但是由于時間關系并不完善,具體體現在以下兩方面,一是未對裂紋萌生擴展過程進行定量化分析,這主要是因為每個階段采集時間較長,而在這一過程中同步輻射光源強度不穩定,導致各個階段的閾值不相同,采集的定量化信息不準確;二是由于是自制的原位拉伸設備的軟硬件并不完善,拉伸過程中應變未得到有效采集,導致無法得到復合材料的拉伸曲線。因此,后續需要進一步優化算法,得到準確的裂紋萌生及擴展的定量化信息,同時升級原位拉伸設備的軟硬件。(3) 本文結合同步輻射原位成像技術可視化了復合材料在高溫下的裂紋萌生擴展過程,但是受制于同步輻射技術限制,裂紋萌生擴展時的局部信息,如加載后微裂紋未萌生前復合材料內部應力應變分布狀態、裂紋萌生后裂紋尖端應力場及應變場狀態演變等影響裂紋擴展的關鍵信息無法得到可視化分析,僅能結合以往的經驗進行推演。若能根據同步輻射采集到的復合材料三維組織信息建立成真實的三維有限元模型,并考慮基體組織的影響,與粘塑性自洽多晶體塑性模型結合,則直接可視化復合材料在高溫加載過程中的失效斷裂過程,這將極具學術價值。

參 考 文 獻

[1] YU Y, GONG X. Study on the coupling problem of coordinated development of economy–energy–environment–technology system in Northeast China [J]. Energy Reports, 2022, 8: 305-312.[2] ZHANG Y Q, HONG Y, LI H Y, et al. Creep behavior and dynamic precipitation of highly heat-resistantMg alloy with low rare-earth content [J]. Journal of Alloys and Compounds, 2024, 997: 174960.[3] ZENG Z H, PAN H C, PAN Z, et al. Effect of Sm and Ce content on microstructure and mechanical propertyof newly developed Mg-Sm-Ce-Mn based alloy [J]. Materials Characterization, 2023, 206: 113420.[4] LI Y X, WANG M H, CAI J L, et al. Fabrication of high strength-ductility Mg-3.8Al-1.1Sn-0.4Ca alloy viadifferential-thermal asymmetric extrusion [J]. Journal of Alloys and Compounds, 2024, 1002: 175182.[5] LIU F Y, ZHONG Y R, XIN R L. Improving the strength-ductility synergy of AZ80 alloy by twinning-dominated deformation combined with interrupted aging [J]. Materials Science and Engineering: A, 2024,906: 146685.[6] LIAO H X, KIM J, LIU T T, et al. Effects of Mn addition on the microstructures, mechanical propertiesand work-hardening of Mg-1Sn alloy [J]. Materials Science and Engineering: A, 2019, 754: 778-785.[7] XUE H S, ZHOU Y, PAN H T, et al. Revealing the mechanism of Sm element on the long period stackingordered structures of Mg–Zn-Gd alloy [J]. Materials Science and Engineering: A, 2024, 892: 146087.[8] DING H L, SHI X B, WANG Y Q, et al. Texture weakening and ductility variation of Mg–2Zn alloy withCa or RE addition [J]. Materials Science and Engineering: A, 2015, 645: 196-204.[9] LI R G, XIN R L, CHAPUIS A, et al. Effect of cold rolling on microstructure and mechanical property ofextruded Mg–4Sm alloy during aging [J]. Materials Characterization, 2016, 112: 81-86.[10] DONG L W, WEI Z M. Microstructure characterization and age hardening response of Mg-8Sn-2Al alloywith Bi, Ag addition [J]. Materials Today Communications, 2024, 40: 109601.[11] YU Q Q, LYU S Y, ZHU G H, et al. Microstructure, mechanical properties and corrosion behavior ofextruded Mg-Zn-Ca alloys with same Zn/Ca atomic ratio [J]. Materials Today Communications, 2024, 39:108674.[12] CABIBBO M, SPIGARELLI S. A TEM quantitative evaluation of strengthening in an Mg–RE alloyreinforced with SiC [J]. Materials Characterization, 2011, 62(10): 959-969.[13] MEHER A, MAHAPATRA M M, SAMAL P, et al. Study on effect of TiB2 reinforcement on themicrostructural and mechanical properties of magnesium RZ5 alloy based metal matrix composites [J].Journal of Magnesium and Alloys, 2020, 8(3): 780-792.[14] SAHOO B N, PANIGRAHI S K. A study on the combined effect of in-situ (TiC-TiB2) reinforcement andaging treatment on the yield asymmetry of magnesium matrix composite [J]. Journal of Alloys andCompounds, 2018, 737: 575-589.[15] YANG H, HUANG Y D, SONG B, et al. Enhancing the creep resistance of AlN/Al nanoparticles reinforcedMg-2.85Nd-0.92Gd-0.41Zr-0.29Zn alloy by a high shear dispersion technique [J]. Materials Science andEngineering: A, 2019, 755: 18-27.[16] GHANDOURAH E, AHMADIAN H, ZHOU T, et al. Comprehensive investigation of the impact of millingtime on microstructural evolution and tribological properties in Mg-Ti-SiC hybrid composites [J]. MaterialsToday Communications, 2024, 38: 107835.[17] SUN J W, HUANG Y C, LIU W C, et al. Enhanced ductility by tailoring precipitations in micron TiB2reinforced Mg-Li matrix composites with high modulus [J]. Materials and Design, 2024, 239: 112739.[18] FENG Y, TANG Y Z, CHEN W H, et al. Fabrication of Mg/Ti composite with excellent strength andductility by hot rolling [J]. Materials Science and Engineering: A, 2023, 888: 145783.[19] KAMEI S, HIRAYAMA T, SOMEKAWA H, et al. Improved wear and friction properties by self-formedSiC layers in Mg/SiC composites [J]. Ceramics International, 2024, 50(17): 30359-30366.[20] EZATPOUR H R, JALALABADI M, HUO Y, et al. Microstructure, mechanical and tribological propertiesof Mg/CoCrFeNiMoTi high entropy alloy composites produced via FSP [J]. Engineering Failure Analysis,2024, 161: 108281.[21] AZEEM M A, MADHAN K A, ABDELAAL A F, et al. Processing, mechanical, corrosion, and wearbehavior of ZnO-reinforced Mg and Mg–Zr matrix composites for bioimplant applications [J]. MaterialsChemistry and Physics, 2024, 314: 128884.[22] LI B, CHEN H, LI G, et al. Strengthening and toughening mechanisms of CNTs/Mg–Al compositesprepared via powder metallurgy combined with hot extrusion [J]. Vacuum, 2023, 214: 112210.[23] JOLOKHANI A, RAZAGHIAN A, MOHARAMI A, et al. Microstructure and tribological properties ofas-cast and multi-pass friction stir processed Mg-0.5Zn-0.5Zr/SiC composite fabricated by stir castingtechnique [J]. Journal of Materials Research and Technology, 2023, 27: 7823-7838.[24] GUO E Y, SHUAI S S, KAZANTSEV D, et al. The influence of nanoparticles on dendritic grain growth inMg alloys [J]. Acta Materialia, 2018, 152: 127-137.[25] LUO H, LI J B, WANG Y T, et al. Influence of Ti particle sizes on microstructure and mechanical behaviorsof AZ91-Ti composites under different loading paths [J]. Materials Science and Engineering: A, 2023, 886:145723.[26] RA'AYATPOUR M, DROZDENKO D, MALEKI M, et al. A comprehensive investigation on the effect ofSiCp on microstructure and mechanical properties of Mg–5Sb-based hybrid composites [J]. MaterialsScience and Engineering: A, 2024, 909: 146839.[27] 白淑英, 王沖, 郭恩宇, 等. SiCp/Mg-6Zn-3Al 復合材料力學行為有限元建模研究 [J]. 特種鑄造及有色合金, 2023, 43: 1620-1627.[28] CAO F F, DENG K K, WANG C J, et al. The influence of Tip aspect ratio on the microstructure, mechanicalproperties, and work hardening behavior of the Tip/Mg-Gd-Y-Zn composites [J]. Materials Science andEngineering: A, 2024, 891: 145981.[29] PU D M, CHEN X H, WANG J F, et al. Effect of Ti particles on the microstructure and mechanicalproperties of as-extruded Titanium-reinforced Mg-9Gd-4Y-1Zn-1Mn matrix composites [J]. MaterialsScience and Engineering: A, 2023, 879: 145278.[30] SUN H, MA A B, JIANG J H, et al. Revealing the tensile creep behavior and mechanism of SiC particlesreinforced AZ31 composite fabricated by liquid metallurgy [J]. Materials Science and Engineering: A, 2023,862: 144325.[31] PITCHAYYAPILLAI G, MOHAMED M J S, DHANRAJ G, et al. Influence of B4C/AZ91 on mechanicalproperties of AZ91 magnesium matrix composites [J]. Materials Today: Proceedings, 2022, 59: 1438-1441.[32] XIAO P, GAO Y M, XU F X, et al. An investigation on grain refinement mechanism of TiB2 particulatereinforced AZ91 composites and its effect on mechanical properties [J]. Journal of Alloys and Compounds,2019, 780: 237-244.[33] XU Q, LI Y H, DING H Y, et al. Microstructure and mechanical properties of SiCp/AZ91 compositesprocessed by a combined processing method of equal channel angular pressing and rolling [J]. Journal ofMaterials Research and Technology, 2021, 15: 5244-5251.[34] ABDI S, ARDESTANI M, TAMIZIFAR M, et al. Microstructure and sliding wear characteristics of as-castand SiC reinforced ZK60 magnesium alloy [J]. JOM, 2023, 75(7): 2314-2325.[35] BOZTAS H, ESEN I, AHLATCI H, et al. Microstructure characterization and wear behavior of new ZK60alloy reinforced with 5-10% SiC and 5-10% B4C particles [J]. Journal of Materials Engineering andPerformance, 2023, 33(14): 7413-7427.[36] LI W J, DENG K K, ZHANG X, et al. Microstructures, tensile properties and work hardening behavior ofSiCp/Mg-Zn-Ca composites [J]. Journal of Alloys and Compounds, 2017, 695: 2215-2223.[37] NIE K B, ZHU Z H, MUNROE P, et al. Effect of extrusion speed on mixed grain microstructure and tensileproperties of a Mg-2.9Zn-1.1Ca-0.5Mn nanocomposite reinforced by a low mass fraction of TiCp [J].Materials Science and Engineering: A, 2020, 796: 140223.[38] 侯帥昌. Al、Zn 含量對擠壓與軋制 Mg-Al-Zn 鎂合金組織及力學性能的影響[D]; 吉林大學, 2016.[39] ARAVINDAN S, RAO P V, PONAPPA K. Evaluation of physical and mechanical properties of AZ91D/SiCcomposites by two step stir casting process [J]. Journal of Magnesium and Alloys, 2015, 3(1): 52-62.[40] ZHENG M Y, WU K, KAMADO S, et al. Aging behavior of squeeze cast SiCw/AZ91 magnesium matrixcomposite [J]. Materials Science and Engineering: A, 2003, 348(1-2): 67-75.[41] WANG C Y, WU K, ZHENG M Y. Hot deformation behavior of Al18B4O33w/ZK60 magnesium matrixcomposite [J]. Materials Science and Engineering: A, 2008, 487(1-2): 495-498.[42] YANG C, QI L H, CHAO X J, et al. Highly thermal conductive Csf/Mg composites by in-situ constructingthe unidirectional configuration of short carbon fibers [J]. Chemical Engineering Journal, 2023, 470:144327.[43] TIAN W L, QI L H, ZHOU J M. Quantitative characterization of the fiber orientation variation in theCsf/Mg composites [J]. Computational Materials Science, 2015, 98: 56-63.[44] SHI H L, XU C, HU X S, et al. Improving the Young's modulus of Mg via alloying and compositing – Ashort review [J]. Journal of Magnesium and Alloys, 2022, 10(8): 2009-2024.[45] FAN Y D, DENG K K, WANG C J, et al. Work hardening and softening behavior of Mg–Zn–Ca alloyinfluenced by deformable Ti particles [J]. Materials Science and Engineering: A, 2022, 833: 142336.[46] YE J L, LI J B, LUO H, et al. Effect of micron-Ti particles on microstructure and mechanical properties ofMg–3Al–1Zn based composites [J]. Materials Science and Engineering: A, 2022, 833: 142526.[47] SEETHARAMAN S, SUBRAMANIAN J, GUPTA M, et al. Influence of micron-Ti and nano-Cu additionson the microstructure and mechanical properties of pure magnesium [J]. Metals, 2012, 2(3): 274-291.[48] PU D M, WU S F, YANG H, et al. Effect of Ti particles on microstructure and mechanical properties ofTip/AZ91 composites [J]. Journal of Materials Research and Technology, 2023, 22: 1362-1374.[49] YU H, ZHOU H P, SUN Y, et al. Microstructures and mechanical properties of ultrafine-grained Ti/AZ31magnesium matrix composite prepared by powder metallurgy [J]. Advanced Powder Technology, 2018,29(12): 3241-3249.[50] DENG K K, SHI J Y, WANG C J, et al. Microstructure and strengthening mechanism of bimodal sizeparticle reinforced magnesium matrix composite [J]. Composites Part: A, 2012, 43(8): 1280-1284.[51] NIE K B, WANG X J, XU F J, et al. Microstructure and tensile properties of SiC nanoparticles reinforcedmagnesium matrix composite prepared by multidirectional forging under decreasing temperature conditions[J]. Materials Science and Engineering: A, 2015, 639: 465-473.[52] SHEN M J, JIA J H, YING T, et al. Fracture mechanism of nano- and submicron-SiCp/Mg composite duringroom temperature tensile test: Interaction between double sized particles and dislocations [J]. Journal ofAlloys and Compounds, 2019, 791: 452-460.