代寫(xiě)物流論文范本:不確定需求下車(chē)間設(shè)備與AGV路徑布局協(xié)同優(yōu)化

本文是一篇物流論文,本文以區(qū)段式系統(tǒng)為研究對(duì)象,綜合考慮產(chǎn)品需求不確定性、AGV空載成本、設(shè)備和中轉(zhuǎn)緩存區(qū)尺寸、車(chē)間重布局成本等因素,研究設(shè)備布局與AGV路徑布置協(xié)同優(yōu)化方法,為企業(yè)降本增效提供新的方案。

第1章緒論

1.1研究背景及意義

隨著人工智能和電子商務(wù)的快速發(fā)展,勞動(dòng)力成本和時(shí)間成本日益增高。一些制造企業(yè)為了快速響應(yīng)市場(chǎng)需求的不確定性,提升時(shí)間、質(zhì)量和成本三大核心競(jìng)爭(zhēng)力,已逐步實(shí)現(xiàn)了由自動(dòng)化系統(tǒng)向智能制造系統(tǒng)的轉(zhuǎn)型。然而,仍然存在一些依靠人工駕駛叉車(chē)進(jìn)行物料搬運(yùn)的傳統(tǒng)企業(yè),為了降低企業(yè)生產(chǎn)運(yùn)營(yíng)成本并提升產(chǎn)能,物料搬運(yùn)自動(dòng)化成為制造系統(tǒng)首先要解決的難題。自動(dòng)導(dǎo)引小車(chē)(Automated Guided Vehicle,AGV)是一種能幫助車(chē)間逐步實(shí)現(xiàn)自動(dòng)化管理的物料搬運(yùn)工具,一些半自動(dòng)化車(chē)間則可借助AGV形成人機(jī)共存的柔性化制造系統(tǒng)。

1.1.1研究背景

車(chē)間布局和路徑規(guī)劃是影響制造企業(yè)物流成本和效率的關(guān)鍵因素。21世紀(jì)以來(lái),以AGV為核心的定位、導(dǎo)航、傳感、路徑規(guī)劃、充電及多機(jī)器人系統(tǒng)交互等問(wèn)題一直是社會(huì)各界的研究熱點(diǎn),尤其是AGV路徑布置過(guò)程中涉及到的避碰和死鎖問(wèn)題,早已成為制約各類(lèi)物流系統(tǒng)整體效率的關(guān)鍵因素。因此,AGV路徑布置過(guò)程中的避障問(wèn)題成為多AGV系統(tǒng)亟待突破的關(guān)鍵技術(shù)之一。近幾年,針對(duì)碼頭及各類(lèi)倉(cāng)儲(chǔ)環(huán)境的AGV路徑布置模型層出不窮,相關(guān)的智能求解算法也相繼被提出,無(wú)論是在模型完善還是算法改進(jìn)方面,都取得了不少成果。然而,大多數(shù)的研究都聚焦于如何快速尋找轉(zhuǎn)彎次數(shù)較少的最短路徑,很少有學(xué)者考慮AGV在執(zhí)行搬運(yùn)任務(wù)過(guò)程中涉及到的空載距離或時(shí)間,即AGV的空載行駛成本。

1.2國(guó)內(nèi)外研究現(xiàn)狀

大量研究調(diào)查表明,設(shè)備布局和車(chē)間物料搬運(yùn)路徑規(guī)劃不合理是導(dǎo)致制造系統(tǒng)生產(chǎn)運(yùn)營(yíng)成本居高不下的重要原因,且二者具有較強(qiáng)的耦合性。因此,在動(dòng)態(tài)的市場(chǎng)環(huán)境下,研究設(shè)備布局與AGV路徑協(xié)同優(yōu)化具有十分重要的現(xiàn)實(shí)與理論意義。本文將從AGV路徑布置、車(chē)間設(shè)備布局、設(shè)備布局與AGV路徑協(xié)同優(yōu)化三個(gè)方面對(duì)國(guó)內(nèi)外研究現(xiàn)狀進(jìn)行歸納與分析。

1.2.1 AGV路徑布置研究現(xiàn)狀

網(wǎng)絡(luò)式路徑布置方式因其靈活性好而得到廣泛應(yīng)用,近年來(lái),基于網(wǎng)絡(luò)式AGV系統(tǒng)的路徑規(guī)劃研究已取得不少成果。G.Demesure等[1]提出將AGV路徑布置與調(diào)度相結(jié)合,通過(guò)規(guī)劃AGV的假定軌道和優(yōu)先級(jí)策略,實(shí)現(xiàn)AGV的分散調(diào)度,避免碰撞沖突。N.Smolic-rocakd等[2]提出了一種基于時(shí)間窗控制的動(dòng)態(tài)路徑選擇方法,實(shí)現(xiàn)對(duì)網(wǎng)絡(luò)式布局倉(cāng)庫(kù)的多AGV調(diào)度與監(jiān)控。仲美穌等[3]基于先到先服務(wù)的原則賦予每輛AGV不同的優(yōu)先級(jí),通過(guò)“低優(yōu)先級(jí)減速,高優(yōu)先級(jí)加速”的策略實(shí)現(xiàn)無(wú)沖突路徑規(guī)劃。張素云等[4]綜合考慮AGV軌道容量、安全距離、行駛時(shí)間及速度等多個(gè)參數(shù),建立了自動(dòng)化碼頭系統(tǒng)無(wú)沖突優(yōu)化控制模型。由此可見(jiàn),在網(wǎng)絡(luò)式的多AGV系統(tǒng)中,由于AGV軌道相互交叉,執(zhí)行不同任務(wù)的搬運(yùn)小車(chē)很容易發(fā)生碰撞、阻塞、沖突、死鎖等問(wèn)題,從而導(dǎo)致系統(tǒng)的調(diào)度難度隨AGV數(shù)量的增加迅速增長(zhǎng),進(jìn)而引起AGV動(dòng)態(tài)路徑規(guī)劃面臨較大挑戰(zhàn)。

為了避免調(diào)度系統(tǒng)因多AGV碰撞、死鎖等問(wèn)題而效率低下,單回路式路徑布置方式應(yīng)運(yùn)而生。M.S.Sedehi等[5]針對(duì)單回路AGV系統(tǒng),同時(shí)考慮布局和物料搬運(yùn)系統(tǒng)規(guī)劃,以各回路之間的總物流距離最小化為目標(biāo)建立數(shù)學(xué)模型,并設(shè)計(jì)了一種集成算法進(jìn)行求解。R.Z.Farahani等[6]提出了一種可以同時(shí)求解單回路系統(tǒng)中AGV的回路布局及回路中拾取/發(fā)送(Pickup/Drop-off,P/D)站位置的精確算法,以達(dá)到進(jìn)一步降低回路循環(huán)總行駛距離的目標(biāo)。由于這種系統(tǒng)要求AGV在每次執(zhí)行任務(wù)時(shí)必須沿回路行駛一圈,導(dǎo)致系統(tǒng)工作效率較低,適用范圍有限。

第2章區(qū)段式AGV系統(tǒng)相關(guān)問(wèn)題描述

2.1 AGV路徑布置形式

隨著柔性化制造系統(tǒng)的不斷升級(jí),目前已有的AGV系統(tǒng)設(shè)備布局形式諸多,主要有網(wǎng)絡(luò)式(Network)布局、單回路式(Single Loop)布局、區(qū)域式(Tandem)布局和區(qū)段式(Segmented Flow Topolpgy)布局等。不同的AGV路徑布置形式各有特點(diǎn),在實(shí)際布局規(guī)劃過(guò)程中,企業(yè)應(yīng)根據(jù)自身產(chǎn)品特點(diǎn)進(jìn)行合理選擇。幾種常見(jiàn)的AGV系統(tǒng)示意圖如圖2-1所示。

(1)網(wǎng)絡(luò)式AGV系統(tǒng)

網(wǎng)絡(luò)式路徑布置方式作為最早投入使用且研究最多的AGV系統(tǒng),具有靈活性好、彈性高的優(yōu)點(diǎn)。如圖2-1中圖(a)所示,AGV行駛軌道在車(chē)間呈縱橫交錯(cuò)的網(wǎng)絡(luò)式分布,機(jī)器設(shè)備分布在車(chē)間的軌道兩側(cè),AGV可在軌道內(nèi)雙向行駛。在多AGV系統(tǒng)中,由于多條橫向和縱向的AGV軌道相互交叉,執(zhí)行不同任務(wù)的搬運(yùn)小車(chē)很容易發(fā)生碰撞、阻塞、沖突、死鎖等問(wèn)題,從而造成系統(tǒng)的調(diào)度難度隨AGV數(shù)量的增加迅速增長(zhǎng)。

(2)單回路式AGV系統(tǒng)

單回路式路徑布置方式大大降低了系統(tǒng)的調(diào)度難度,同時(shí)避免了AGV的死鎖、碰撞、阻塞、沖突等問(wèn)題。如圖2-1中圖(b)所示,單回路式AGV系統(tǒng)將機(jī)器設(shè)備呈環(huán)形放置,車(chē)間軌道沿設(shè)備位置形成一個(gè)閉環(huán)。因此,首先需要設(shè)計(jì)出途經(jīng)所有機(jī)器設(shè)備的循環(huán)路徑,并選擇一條總距離最短的路徑作為AGV的運(yùn)行軌道,AGV只能在這條最短路徑的軌道上單向運(yùn)行。這種布置方式要求AGV每次執(zhí)行任務(wù)時(shí)必須沿著回路走完一圈,導(dǎo)致系統(tǒng)柔性不足,工作效率遠(yuǎn)遠(yuǎn)低于網(wǎng)絡(luò)式AGV系統(tǒng)。

2.2不確定需求下的設(shè)備布局方法

為了應(yīng)對(duì)人們?nèi)找嬖鲩L(zhǎng)的產(chǎn)品多樣性需求,“多品種,小批量”逐漸成為一種應(yīng)用越來(lái)越廣泛的生產(chǎn)模式,產(chǎn)品需求不確定性導(dǎo)致了生產(chǎn)各個(gè)階段的物流不確定性。在實(shí)際的車(chē)間設(shè)計(jì)階段,企業(yè)往往通過(guò)訂單或歷史信息進(jìn)行預(yù)測(cè)來(lái)獲取需求信息。在用戶(hù)需求充滿(mǎn)隨機(jī)性和波動(dòng)性的市場(chǎng)環(huán)境下,需求預(yù)測(cè)的精確度直接影響到供應(yīng)鏈系統(tǒng)的穩(wěn)定性和設(shè)備布局的合理性,從而對(duì)車(chē)間的物流效率產(chǎn)生長(zhǎng)期影響。目前,針對(duì)不確定需求布局問(wèn)題,主要有魯棒性布局和動(dòng)態(tài)布局兩種思路,本文在常規(guī)動(dòng)態(tài)布局的基礎(chǔ)上,提出一種改進(jìn)的多周期動(dòng)態(tài)布局方法。

2.2.1魯棒性布局方法

對(duì)于制造系統(tǒng),所謂魯棒性,是指車(chē)間系統(tǒng)應(yīng)對(duì)機(jī)器故障、需求變化等外界特殊情況時(shí)仍然能繼續(xù)維持正常生產(chǎn)連續(xù)性的能力。魯棒性布局本質(zhì)上也屬于靜態(tài)布局方法,其目的在于尋求一種最優(yōu)布局方案,在多階段的生產(chǎn)需求下,不要求其布局方案在每個(gè)階段內(nèi)均符合最優(yōu)布局,通過(guò)設(shè)置一個(gè)合理的魯棒性指標(biāo),使每個(gè)階段的優(yōu)化目標(biāo)與對(duì)應(yīng)階段最優(yōu)目標(biāo)的差值被限定在一個(gè)閾值范圍內(nèi),從而保證其目標(biāo)函數(shù)在整個(gè)計(jì)劃期內(nèi)達(dá)到整體最優(yōu)。現(xiàn)有的魯棒性布局方法雖然在一定程度上保證了布局方案應(yīng)對(duì)需求變化的能力,但卻是以產(chǎn)品需求信息在計(jì)劃初期完全已知為前提,忽略了預(yù)測(cè)誤差和需求的不確定性,從而導(dǎo)致布局的持續(xù)可靠性受到影響。

2.2.2動(dòng)態(tài)布局方法

由于產(chǎn)品的需求水平會(huì)隨時(shí)間的推移而發(fā)生變化,且產(chǎn)品需求信息的不確定性會(huì)隨生產(chǎn)階段的推移而不斷增大,因此,短期預(yù)測(cè)要比長(zhǎng)期預(yù)測(cè)的可靠性高。動(dòng)態(tài)布局方法往往根據(jù)行業(yè)情況不同將整個(gè)計(jì)劃期內(nèi)分成幾個(gè)生產(chǎn)周期,根據(jù)每個(gè)生產(chǎn)周期的具體需求對(duì)車(chē)間設(shè)備進(jìn)行重新布局,最終不同生產(chǎn)周期的最優(yōu)布局組成一個(gè)完整計(jì)劃期的設(shè)備布局方案,其中,每個(gè)生產(chǎn)周期求解最優(yōu)布局的過(guò)程也是采用靜態(tài)布局方法。其核心思想可被描述為:在靜態(tài)設(shè)備布局問(wèn)題的基礎(chǔ)上,將整個(gè)計(jì)劃期分成多個(gè)相對(duì)較短的周期,在每個(gè)周期結(jié)束前,根據(jù)下一周期的訂單信息或市場(chǎng)最新動(dòng)向?qū)π枨笮畔⑦M(jìn)行短期預(yù)測(cè),通過(guò)這種階段性更新的方式大大降低需求的不確定性和預(yù)測(cè)誤差,同時(shí)使布局方案能根據(jù)市場(chǎng)情況動(dòng)態(tài)調(diào)整,更符合實(shí)際生產(chǎn)需求,從而降低整個(gè)計(jì)劃期內(nèi)的物料搬運(yùn)總成本。

第3章車(chē)間設(shè)備與AGV路徑布局協(xié)同優(yōu)化建模......................................24

3.1不確定需求的描述方式......................................24

3.2車(chē)間設(shè)備與AGV路徑靜態(tài)布局協(xié)同優(yōu)化模型........................................25

第4章求解算法..............................................38

4.1需求信息預(yù)處理.............................38

4.1.1產(chǎn)品的加工工藝順序.................................38

4.1.2產(chǎn)品的加權(quán)平均需求量...........................................39

第5章案例分析............................................56

5.1基于靜態(tài)模型的案例分析..........................................56

5.1.1算例數(shù)據(jù)........................................56

5.1.2算法參數(shù).............................................57

第5章案例分析

5.1基于靜態(tài)模型的案例分析

5.1.1算例數(shù)據(jù)

針對(duì)本文提出的車(chē)間設(shè)備布局與AGV路徑協(xié)同優(yōu)化模型和求解算法,本章將結(jié)合車(chē)間規(guī)劃實(shí)際情況設(shè)計(jì)合理的數(shù)值實(shí)驗(yàn),對(duì)模型和算法的有效性進(jìn)行分析和驗(yàn)證。對(duì)比SEGA算法和標(biāo)準(zhǔn)遺傳算法求解同一算例的結(jié)果,驗(yàn)證算法的優(yōu)越性;調(diào)整算法和模型參數(shù),分別分析不同算法參數(shù)和模型參數(shù)對(duì)算法結(jié)果的影響;通過(guò)多次重復(fù)數(shù)值實(shí)驗(yàn),對(duì)比靜態(tài)協(xié)同優(yōu)化模型和動(dòng)態(tài)協(xié)同優(yōu)化模型的優(yōu)劣性。

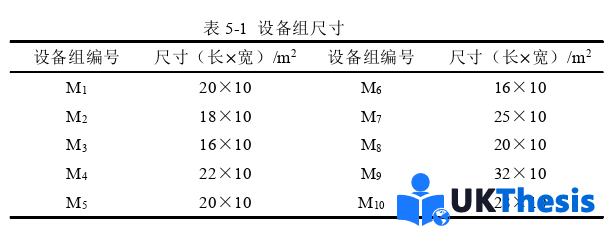

某車(chē)間長(zhǎng)80米,寬60米,AGV最小通道為3米,最小安全距離2米,中轉(zhuǎn)緩存區(qū)邊長(zhǎng)為10,中轉(zhuǎn)率系數(shù)的初值為0.5。車(chē)間需放置10組設(shè)備,設(shè)備組的尺寸如表5-1所示。

第6章論文總結(jié)

6.1研究成果

設(shè)備布局與AGV路徑布置是制造系統(tǒng)投產(chǎn)前的重要環(huán)節(jié)。在客戶(hù)需求隨時(shí)間不斷波動(dòng)的市場(chǎng)環(huán)境下,車(chē)間布局柔性成為制造企業(yè)的核心競(jìng)爭(zhēng)力。本文以區(qū)段式系統(tǒng)為研究對(duì)象,綜合考慮產(chǎn)品需求不確定性、AGV空載成本、設(shè)備和中轉(zhuǎn)緩存區(qū)尺寸、車(chē)間重布局成本等因素,研究設(shè)備布局與AGV路徑布置協(xié)同優(yōu)化方法,為企業(yè)降本增效提供新的方案。本文研究工作主要包括以下幾個(gè)部分:

(1)區(qū)段式AGV系統(tǒng)的描述與相關(guān)問(wèn)題分析。分析了區(qū)段式布局形式在多品種小批量生產(chǎn)車(chē)間的適用性,并闡明區(qū)段式AGV系統(tǒng)中設(shè)備與路徑布置方式的特點(diǎn);通過(guò)分析區(qū)段式系統(tǒng)中AGV路徑布置與設(shè)備布局之間的耦合性,提出將二者進(jìn)行并行設(shè)計(jì)的協(xié)同優(yōu)化方法;建立了區(qū)段式AGV系統(tǒng)的車(chē)間坐標(biāo)系,并對(duì)相關(guān)幾何約束進(jìn)行了描述;詳細(xì)闡述了區(qū)段式AGV路徑布局形式下的重載和空載搬運(yùn)距離計(jì)算公式。

(2)基于不確定性需求的市場(chǎng)環(huán)境,建立了設(shè)備布局與AGV路徑布置協(xié)同優(yōu)化模型。首先介紹了需求不確定性的處理方法,在考慮設(shè)備組和中轉(zhuǎn)緩存區(qū)尺寸約束的情況下,以AGV空載和重載搬運(yùn)成本總和最小化為目標(biāo),建立車(chē)間設(shè)備與AGV路徑靜態(tài)布局協(xié)同優(yōu)化模型;分析需求波動(dòng)情況下的車(chē)間布局方法,基于靜態(tài)協(xié)同優(yōu)化模型,將車(chē)間重布局成本定義為固定資產(chǎn)損失和可變成本兩部分,以計(jì)劃期內(nèi)物料搬運(yùn)成本和車(chē)間重布局成本總和最小為目標(biāo),建立基于多周期的設(shè)備與AGV路徑動(dòng)態(tài)布局協(xié)同優(yōu)化模型。

(3)基于本文提出的不確定需求下設(shè)備與AGV路徑布局協(xié)同優(yōu)化模型,設(shè)計(jì)了一種雙鏈染色體編碼的增強(qiáng)精英保留遺傳算法。分析了算法進(jìn)行需求預(yù)處理的方式;基于靜態(tài)協(xié)同優(yōu)化模型的特點(diǎn),闡述了算法在適應(yīng)度函數(shù)設(shè)計(jì)、染色體編碼與解碼、種群個(gè)體選擇、交叉、變異等進(jìn)化過(guò)程中的改進(jìn)方法;設(shè)計(jì)了多周期動(dòng)態(tài)協(xié)同優(yōu)化模型的重布局判斷條件和算法整體求解流程。

參考文獻(xiàn)(略)